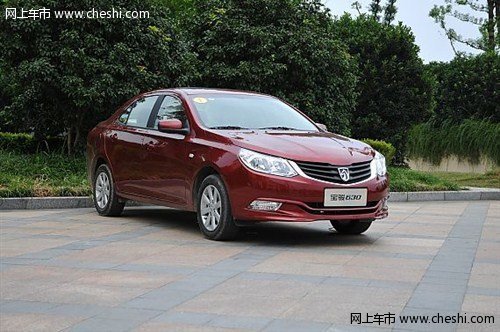

宝骏630质量怎么样?专家为您揭晓性能【图】

当前词条:宝骏630质量怎么样来源:网上车市网友或论坛

通过探访宝骏630生产过程中的四大工艺,我们见证了“合资自主第一车”的诞生过程,真正领略到宝骏“国际标准的设计与制造,以人为本的品质和内涵”。同时,上汽通用五菱西部工厂中现代化的生产设备和严谨的工作流程也为宝骏630打造“国际标准高品质轿车”打下了基础,相信宝骏630将会为中级车市场带来更多精彩。

上汽通用五菱自主品牌乘用车首款车型——宝骏630在柳州下线。它融合了合资技术、国际标准与制造方法以及品质控制等三大特点。那么,这款“国际标准高品质轿车”是如何诞生的呢?答案就在生产线上。

上汽通用五菱西部工厂(以下简称西部工厂)设有冲压、车身、涂装和总装等生产车间。经过2008年底的产能与质量的提升,它已经具备更高的柔性化程度,达到生产更高级别乘用车的要求。

众所周知,冲压工艺决定了汽车外观造型和质量,上汽通用五菱投资引进了日本和韩国的进口模具,并采取全封闭冲压过程,完全依照通用轿车制造标准,令车身冲压件实现高度的质量一致性。同时,还采用了高光检测系统,令任何细微的瑕疵都无法向下游传递。

不仅如此,宝骏在车身材料中提高了高强度钢板的比例。这样不仅加强了整车的强度,也令汽车整体感、舒适性大幅提升。更重要的是,它还为消费者提供了国际标准的安全保护。

焊接工艺使构成车身的各个冲压钢板零件组合成一体,决定了“从高品质钣金零件到高品质整车车身”的转化,是最为重要的工艺环节之一。

在焊装车间我们可见,“机器人”无所不在。在这里,宝骏的关键质量控制点全部采用自动化焊接,由智能机械臂来完成操作。它最大好处就是直接保证了焊点的精确性和一致性,实现承载式车身的高强度。

宝骏在焊接的质量控制手段中,采用了三坐标测量系统,这样能够实现焊接零件间的高精确定位。事实上,宝骏的焊接可靠性要求达到100%,并通过采取破坏性试验和探伤检测等手段来实现100%焊接强度。

车漆是轿车档次级别的外在表现,高品质轿车对喷涂提出更为苛刻的硬件及喷涂技术要求。据工作人员介绍,宝骏通过“三高标准”,即对高级涂装设备进行投资、执行美国通用汽车高标准以及使用高级喷涂材料,为宝骏披上华丽而坚实的“外衣”。

在涂装工厂里,所有参观者都被要求穿戴防尘帽、防尘服和鞋套,这是为了避免宝骏在涂装过程中受到外界污染,以保证它拥有靓丽的色彩。而依照通用汽车BOE与BOP标准制定涂装工艺,将复杂且严格的通用轿车涂装工艺标准应用在宝骏,本身就说明了宝骏汽车已经站在一个更高的品质起点。

在这里,我们有一支高效、专业的ME工作团队,包含来自澳大利亚的DAX以及日本的TAMADA等通用的资深专家。

在设备方面,首次突破性地采用了基于“通用公司全球范围内车辆的通讯标准—GMLAN”的乘用车电控数据生成系统,该系统的安装和应用,构造了最为发达的“神经中枢”,其电子化和智能化水平相比其他同级车都有过之而无不及。

宝骏还有着严格的出厂检测标准。比如淋雨系统,在淋雨、压力和时间等耐久性上,完全遵从通用汽车的生产制造标准,而这一点与世界各大汽车企业的做法是一致的。

最后,不得不提一下上汽通用五菱融合创新的“2·2工程”,“即2mm工程”与“2μm工程”的缩称,它实现了宝骏的精工制造,能够极大地提高整车车身和关键零部件的制造精度。其中,“2μm工程”是上汽通用五菱联合美国密歇根大学与上海交通大学的最新研究成果,属于国内首创,拥有领先水平。